Мастеровые цифровой эпохи

«Трехмерная печать», еще недавно бывшая технологией узкого круга профессионалов, сегодня приобретает всё большую популярность. Возможность создать прототип любой нужной детали или объекта качественно расширит границы творчества.

«Стакан с тремя кубиками льда». Стоит произнести эту фразу, как искомый предмет материализуется в руках капитана Джеймса Т. Кирка, главного героя знаменитого сериала «Звездный путь» («Star Trek»). Они просто невероятны, эти машины — «репликаторы», находящиеся на борту звездолёта «Энтерпрайз». Нужно лишь, чтобы структура объекта, продукта питания или вообще чего угодно была заранее внесена в базу цифровых трехмерных моделей. Очевидное-невероятное? На первый взгляд — да.

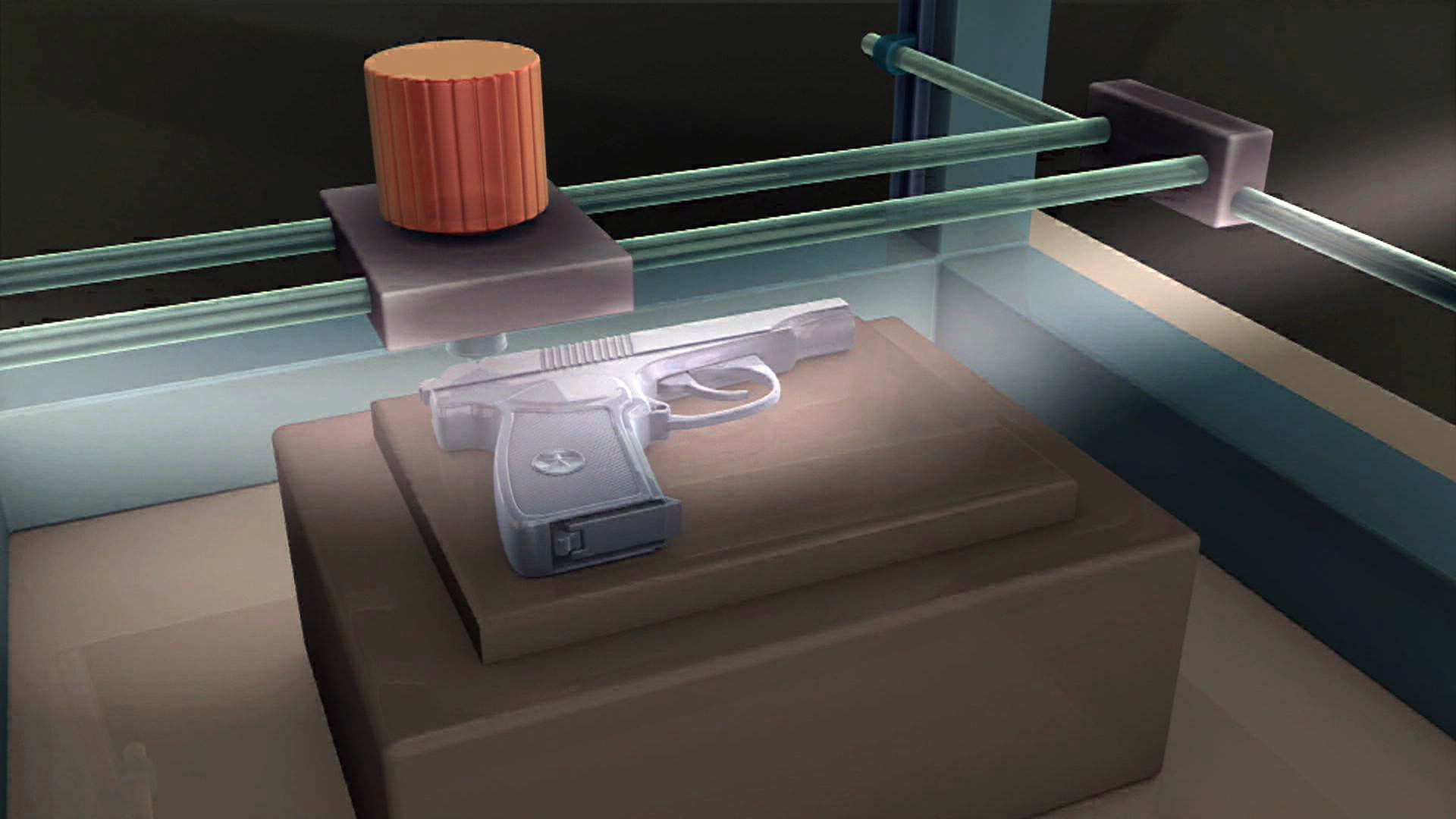

Чтобы научиться воссоздавать воду или кубики льда ученым придется поломать голову еще как минимум несколько десятилетий. Но вот со стаканом дела обстоят куда проще. Достаточно обладать трехмерным принтером, который получил название «Репликатор 2Х», кстати, в честь вышеупомянутой знаменитой звездной эпопеи. В принципе, лазерная технология позволяет уже в наши дни формировать предметы из металла или стекла. Но такая техника доступна пока не всем. Проще использовать «объемный принтер», который работает с пластиком.

Показать больше

3D-принтеры: опасения и надежды

Быстрое изготовление прототипов

«В традиционном индустриальном производстве берется некая заготовка, фрагмент материи и, как говорится, удаляется все лишнее. Так получается искомое изделие. Мы же делаем нечто совершенно противоположное», — объясняет Люсьен Хирши (Lucien Hirschi), директор фирмы «Zedax» что в городе Невьевилль в кантоне Берн. Основав свое собственное дело в 2005 году, он стал одним из первых в Швейцарии специалистов, уже сейчас осознавших громадный потенциал технологии трехмерной печати (по-научному — «лазерной стереолитографии»). В ее основе лежит принцип послойного создания (выращивания) твердого объекта на основе цифровой трехмерной модели.

В день нашей встречи молодой бизнесмен как раз получил документацию на право производства деталей часов для одной известной часовой марки. На наших глазах Л. Хирши запускает на компьютере программу трехмерного моделирования, немного изменяет рисунок и запускает процесс печати. Выглядит всё это как какая-то детская игра. Но в реальности все намного сложнее. «Люди часто забывают о том, что первый и самый важный этап — это программирование. Если у вас нет трёхмерного изображения нужного объекта, то тогда необходимо взять оригинал и подвергнуть его объемному сканированию. Это требует времени», — поясняет Люсьен Хирши.

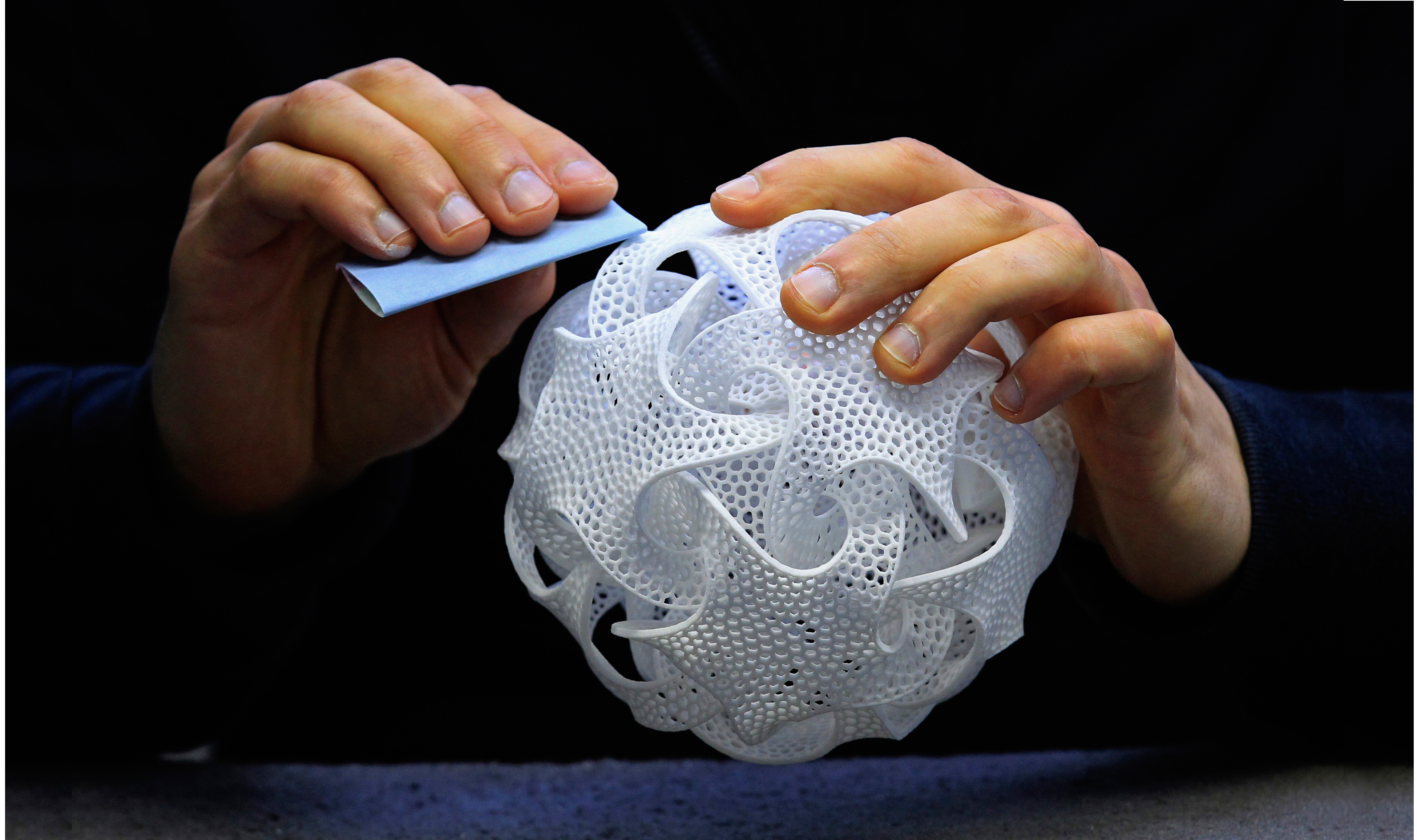

Тем временем его печатная чудо-машина начинает работать. Сопла печатающей головки быстро бегают по пластине, нанося при каждом движении слой пластика толщиной 16 микрон. В течение нескольких минут на наших глазах появляется серия часовых корпусов, которые мы перед тем видели на экране компьютера. 37 минут спустя, как и было обещано на экране, пластиковые прототипы готовы. Осталось вынуть их из фиксирующего геля, отполировать и все готово. Полученные корпуса из твердого пластика с точностью до микрона соответствуют трехмерным моделям из компьютерной программы.

Трехмерные принтеры работают на основе нескольких технологий. Одна из них называется процессом «объемного моделирования методом наплавления». Эта технология была развита в конце 1980-х годов. Машины, рассчитанные на производство небольших предметов, переводят взятую в качестве исходного материала особую полимерную глину в жидкое состояние, формируя из нее затем трехмерную модель.

В случае использования другого способа(«стереолитография») исходная цифровая модель предмета как бы «разрезается» на тончайшие слои, которые затем посылаются на принтер. Лазерный луч слой за слоем полимеризирует жидкий пластик, выдавливающийся из раздаточных головок. Процесс идет до полного изготовления модели. Затем прототип обрабатывается ультрафиолетовыми лучами и приобретает заданную твердость.

При так называемом «селективном лазерном спекании» используется очень мощный лазер, который слой за слоем сплавляет порошок под действием излучения, пока модель не затвердеет окончательно. В качестве исходного сырья может использоваться специальный плавкий порошок (термопластик),а также металл и песок. Технология позволяет создавать очень сложные металлические элементы, которые невозможно изготовить традиционными методами.

Полная свобода формы

Благодаря новейшим принтерам стало возможно смешивать различные виды пластика. На рынке их существует почти два десятка, что позволяет «поиграть» с их цветами и степенью твердости и вязкости. А кроме того, это дает полную свободу при выборе формы, что вместе с быстротой является одним из главным преимуществ этой технологии. «Мы в состоянии изготовить прототип максимум за три дня», — отмечает хозяин 3D-принтера. Большая часть его клиентов — часовые компании. «Когда директор фирмы должен выбирать между пятью вариантами одной модели, проще, если он сможет подержать прототип в руках, вместо того, чтобы рассматривать его на экране компьютера. Это позволяет упростить процесс принятия решения», — разъясняет Люсьен Хирши.

К тому же, это обходится дешевле, нежели изготовление прототипа часов традиционным фабричным способом. Стоимость напечатанного на 3D-принтере образца часового стекла составляет 100-150 франков. Но можно ли продвинуться в этом деле дальше, чем просто создание прототипов? «У нас были клиенты, заказывавшие специальные детали, которые использовались в создании особых механизмов. Их серийный выпуск стоил бы слишком дорого, потому что этих деталей требовалось очень немного. Практически это был штучный заказ. А нам это вполне подходит, ведь технология трехмерной печати для массового производства пока не предназначена», — говорит Люсьен Хирши.

Эволюция, а не революция

Это мнение разделяет и Гаэтан Бюсси (Gaëtan Bussy), который вместе с Жеромом Мизере (Jérôme Mizeret) создал в городе Невшатель фирму «FabLab». Сегодня ученые владеют лабораторией, где «можно сконструировать практически все». Тем самым они развивают и дополняют опыт, накопленный знаменитым «Массачусетским технологическим институтом» («MIT») в Бостоне, который первым открыл аналогичную лабораторию еще в 2001 году.

«3D-принтеры не заменят современную индустрию в ее сегодняшнем виде, но они способны серьезно трансформировать ее», — подчеркивает Гаэтан Бюсси. Слову «революция», которое в феврале использовал президент Барак Обама в своей традиционной речи «О положении в стране», он предпочитает термин «эволюция». «Напечатать некоторые материалы остается невозможной задачей», — делится он своими выводами. «Но эти технологии действительно позволяют изготовить очень сложные детали, и все это в корне меняет привычную парадигму ремесла и промышленного производства».

Лаботатория «FabLab» («Fabrication Laboratory») является своего рода ателье, в котором в распоряжение клиента предоставляются различные 3D-принтеры и лазерные резцы, необходимые для создания точных копий тех или иных предметов.

Первая подобная лаборатория была открыта в 2001 году «Массачусетским технологическим институтом» («MIT») в Бостоне. В Швейцарии премьера состоялась в 2011 году в Люцерне.

Ателье отличается полной открытостью. Каждый может прийти сюда и воспользоваться ее потенциалом, а уж если пользователи делятся с другими своими знаниями, то это приветствуется двойне.

По мнению владельцев таких ателье, лаборатории типа «FabLab» способны в будущем изменить саму глубинную логику рыночной экономики, например, позволив каждому создавать некоторые предметы бытового обихода и придавать им личный колорит, как это уже сейчас делается с защитными чехлами для смартфонов.

Кроме того, эта технология позволяет упростить процесс производства в регионах, далеких от мировых промышленных центров. Гаэтан Бюсси, например, сейчас участвует в реализации проекта по управлению водными ресурсами в Танзании, и его цель — сделать возможным производство необходимых деталей электронного оборудования прямо на месте.

Он предлагает подумать о торговле, — ее роль в нашей жизни может сократиться еще больше, — или о том, сколько всяких предметов каждый может создать у себя дома. В качестве примера Г. Бюсси показывает небольшую пластиковую деталь, которую невозможно было найти в продаже. «Это работа, так сказать, современного «Левши-2.0», — отмечает он. «20 лет назад, когда мы хотели распечатать документ на бумаге, мы отправлялись в специальное копировально-множительное бюро. А сегодня принтер есть дома почти у каждого. Вполне возможно, мы станем свидетелями похожей эволюции и в сфере 3D-принтеров», — предполагает Г. Бюсси.

Жареные кузнечики из принтера

Превращение этой технологии из элитарной в общедоступную началось уже несколько лет назад, с завершением действия патента, выданного на технологию «моделирования методом наплавления». Сегодня простой 3D-принтер можно купить за 500 швейцарских франков (примерно 17 тыс. рублей). Результат, правда, будет намного скромнее, особенно по сравнению с тем, на что способны специализированные машины, стоящие десятки тысяч. Но и его хватает, чтобы стимулировать к творчеству поклонников метода «сделай сам» в цифровой версии, или начинающих бизнесменов и производителей.

Франсуа Пелле (François Pellet) и его супруга Анн-Сильви наткнулись на такой принтер случайно. «Моя жена изготавливает шоколад, она хочет стать хозяйкой собственного бизнеса», — пояснил Франсуа. «Я по профессии инженер-проектировщик и я пытаюсь помочь ей по мере сил и возможностей. Для своего проекта она искала деревянные формочки для шоколадных плиток. Мы в точности знали, какими они должны быть, и обратились к специалистам по дереву, но никто не гарантировал нужной точности».

В поисках решения они наткнулась в интернете на сайт лаборатории «FabLab», где за очень скромную цену им предлагалось реализовать свою идею. «Я пришел в лабораторию с обычной „флешкой“, на которой был записан созданный мной лично трехмерный образец искомого изделия», — рассказал Франсуа Пелле. «Вначале мы подумали об использовании 3D-принтера, который работает методом наслоения, но затем решили, что рациональнее было бы использовать лазерный резец. Результат превзошел все наши ожидания! Этого можно было бы добиться и с трехмерным принтером, но мы были не уверены, что напечатанные пластиковые формочки будут достаточно прочными для ежедневного использования».

Визит в невшательскую лабораторию только подстегнул воображение семейства Пелле. Теперь супруги мечтают разработать учебный курс по созданию разнообразных и оригинальных трехмерных форм для шоколада. «Осталось протестировать еще кое-что, но с технической точки зрения это возможно. Я сделаю трехмерные рисунки. Затем, на 3D-принтере, мы сделаем слепок, в который будет заливаться шоколад».

Конечно, пока эта технология находится в начале своего развития, сталкиваясь с разными проблемами. В одном из рассказов американского фантаста Роберта Шекли подобная машина-репликатор, обеспечивавшая звездную экспедицию всем необходимым, вдруг оказалась способной произвести любой предмет или продукт питания… но только один единственный раз. Космонавты, которым пришлось в финале питаться жареными кузнечиками и прочими экзотическими вещами, нашли все же гениальное решение, которое помогло им выйти из тупика… Какое? А как вы думаете?

Перевод с французского и адаптация: Людмила Клот.

В соответствии со стандартами JTI

Показать больше: Сертификат по нормам JTI для портала SWI swissinfo.ch

Обзор текущих дебатов с нашими журналистами можно найти здесь. Пожалуйста, присоединяйтесь к нам!

Если вы хотите начать разговор на тему, поднятую в этой статье, или хотите сообщить о фактических ошибках, напишите нам по адресу russian@swissinfo.ch.